激光切割機操作流程:規范操作保障效率與安全

發布時間:2025-11-06

來源:行業資訊

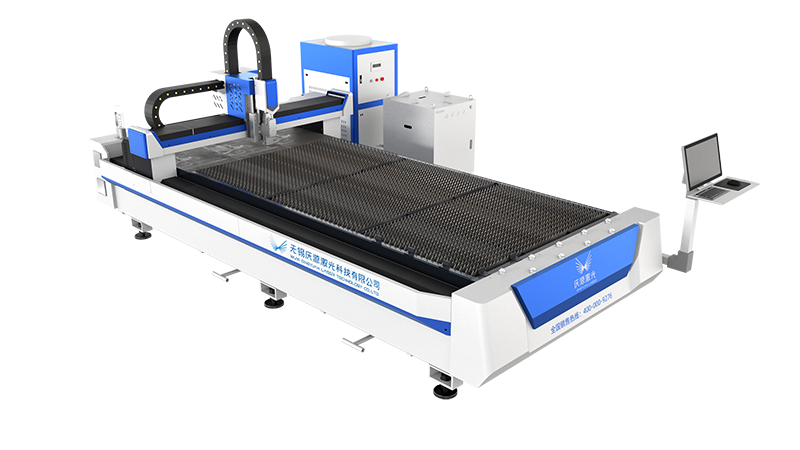

激光切割機作為現代工業制造的核心設備,其操作流程的規范性直接影響加工質量、設備壽命及人員安全。以下從開機準備、切割執行、關機維護三個階段,系統梳理標準化操作流程。

一、開機前準備:筑牢安全與性能基礎

1. 環境與設備檢查

場地清理:移除工作區域易燃物、腐蝕性液體及強電磁干擾源,確保通風良好,避免加工煙霧積聚。

電源檢查:確認三相電平衡,電源線無破損,防止漏電風險。

輔助設備啟動:依次開啟空壓機、冷干機,檢查過濾器排水情況,確保氣源干燥無油污。

氣體供應檢查:打開氮氣瓶、氧氣瓶,調節壓力至工藝要求范圍(如氧氣0.5-1.5MPa)。

2. 冷卻系統啟動

水冷機組運行:啟動水冷機,觀察水溫、水壓(正常水壓5bar),確保激光器冷卻需求。

水質管理:定期更換蒸餾水(每3-6個月),避免雜質沉積影響散熱效率。

3. 激光器預熱與校準

低溫環境處理:北方地區需添加防凍液或維持車間溫度,防止水路結冰。

標定與同軸校準:浮頭標定:將噴嘴靠近板面,完成位置校準。

膠帶法檢測:粘貼膠帶于噴嘴下方,發射激光點射,確認光束中心與噴嘴同心。

二、切割執行:參數優化與實時監控

1. 工藝參數設置

材料匹配:根據板材類型(碳鋼、不銹鋼、鋁板)及厚度調整參數:

功率:1mm碳鋼約1500W,5mm約3000W。

速度:平衡切割效率與質量,避免過快導致毛刺。

氣壓:氧氣切割碳鋼時壓力0.5-1.5MPa,氮氣保護不銹鋼時1.5-2.5MPa。

焦點調節:通過控制盒電位器調整噴嘴距板面距離,確保光束聚焦于材料表面。

2. 程序加載與模擬

文件導入:選擇DXF格式圖形文件,檢查線條閉合性,避免多余邊導致誤切。

路徑優化:通過“排序”功能設置引線長度(厚板6mm,薄板3mm),減少空行程。

模擬運行:執行“走邊框”程序,確認紅光范圍與板材對齊,避免碰撞。

3. 實時監控與調整

過程觀察:密切關注切割面質量,如出現掛渣、返渣,立即暫停并調整參數。

緊急停機:遇異常情況(如火花異常、設備報警),立即按下急停按鈕,排查故障。

三、關機與維護:延長設備壽命

1. 規范關機流程

激光器關閉:逆時針旋轉“功率調節”旋鈕至最小值。關閉“電子光閘”及“高壓啟動”開關。待渦輪機停止后,執行“回充程序”。

輔助設備停機:依次關閉激光器電源、水冷機、空壓機及氣瓶閥門。

總電源切斷:最后關閉機床總電源。

2. 日常維護要點

光學鏡片清潔:使用高純度酒精與鏡頭紙,水平拖拭避免劃傷,聚焦鏡每月檢查。

機械部件保養:導軌、齒輪每月潤滑,每日清理切割廢料。

水冷系統維護:每周檢查水位,每季度更換出水過濾器濾芯。

四、安全操作規范

防護裝備:操作時佩戴激光防護眼鏡、防護服及手套,避免直接暴露于激光輻射。

人員管理:嚴禁無資質人員操作設備,切割過程中操作人員不得離崗。

應急處理:遇火災立即切斷電源,使用干粉滅火器撲救;定期組織安全培訓。

激光切割機的操作需兼顧技術規范與安全意識。通過嚴格執行開機檢查、參數優化、過程監控及關機維護,可提升加工精度與效率,延長設備壽命。建議操作人員結合設備說明書與實際案例,持續優化操作技能,為工業制造的高質量發展提供保障。